Il parait que les puzzles reviennent à la mode en ce moment. On se demande bien pourquoi…

Mais quitte à passer des heures à assembler des pièces, pourquoi ne pas chercher à obtenir un résultat final qui ressemble plus à une vraie planche de surf en 3D, qu’à un vilain bouquet de fleurs ou à un chat tout raplapa.

Si Andrew W s’est lancé dans le projet fou d’imprimer, assembler et glasser cette planche de surf unique, ce n’est pas pour occuper ces heures de confinement, mais juste pour alimenter sa passion du surf et du bricolage, et accessoirement les pages de ses blogs et de sa chaîne Youtube.

Andrew sait bien qu’il n’est pas le premier à se lancer dans un tel projet, mais il avait comme objectif distinct de créer une planche vraiment surfable, et colorée naturellement par le filament utilisé. Au final c’est plutôt réussi, et les statistiques sont impressionnantes :

– Dimensions de la planche : 6’4″ x 20″ x 2 5/8″

– Poids avant glassage : 3,1 kgs, au final : 6,3 kgs

– Nombres de pièces : 95 (et beaucoup de tiges d’alignement)

– Coût total : 140€ de filament 3D, moins de 5€ d’électricité

– Temps total d’impression : 218,47 heures, soit plus de 9 jours complets !

– Heures passées sur l’ordinateur, puis dans les vapeurs de colle et de résine : innombrables

LES ÉTAPES

Tout le (long) processus est détaillé ici, on vous donne juste un aperçu du chantier dans lequel Andrew s’est engagé !

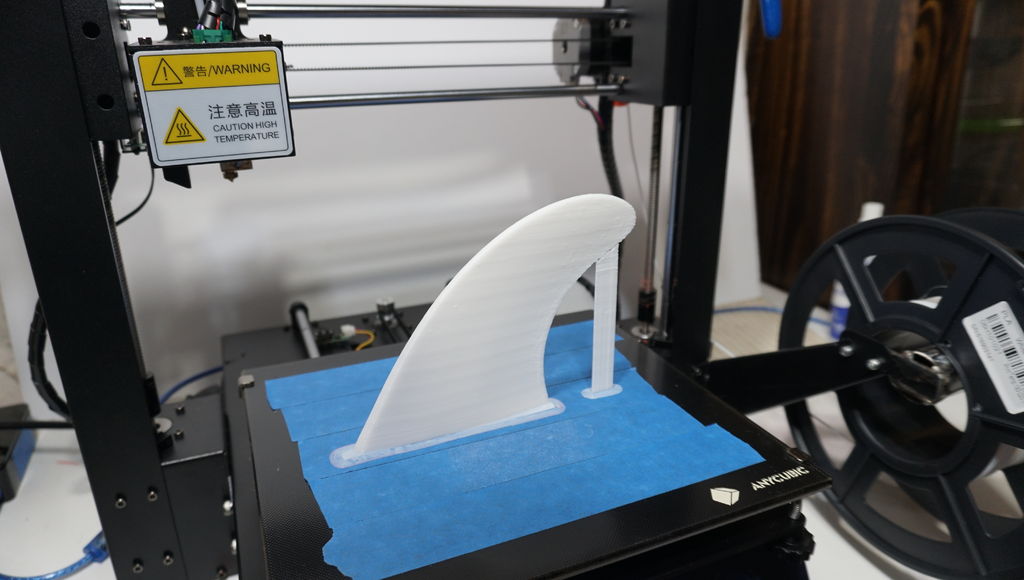

1/ Équipement, matériaux, logiciels

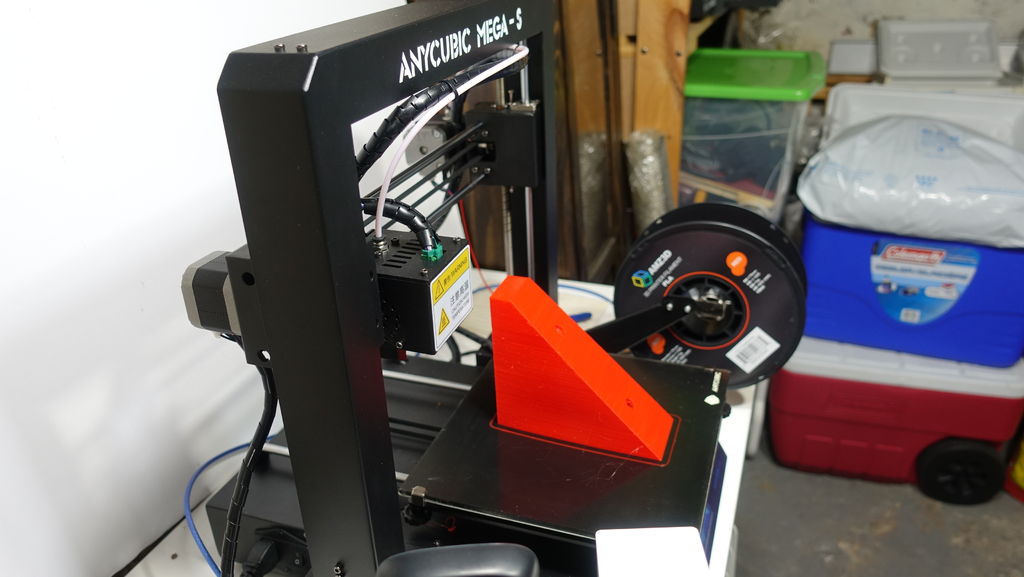

Pour réaliser cette recette il va vous falloir : un ordi bien équipé, une petite imprimante 3D (la sienne coûte dans les 300€), 3 grosses bobines de filament PLA (acide polylactique), des instruments de mesure, de la colle acrylique, et tout le matos nécessaire pour glasser une planche de surf.

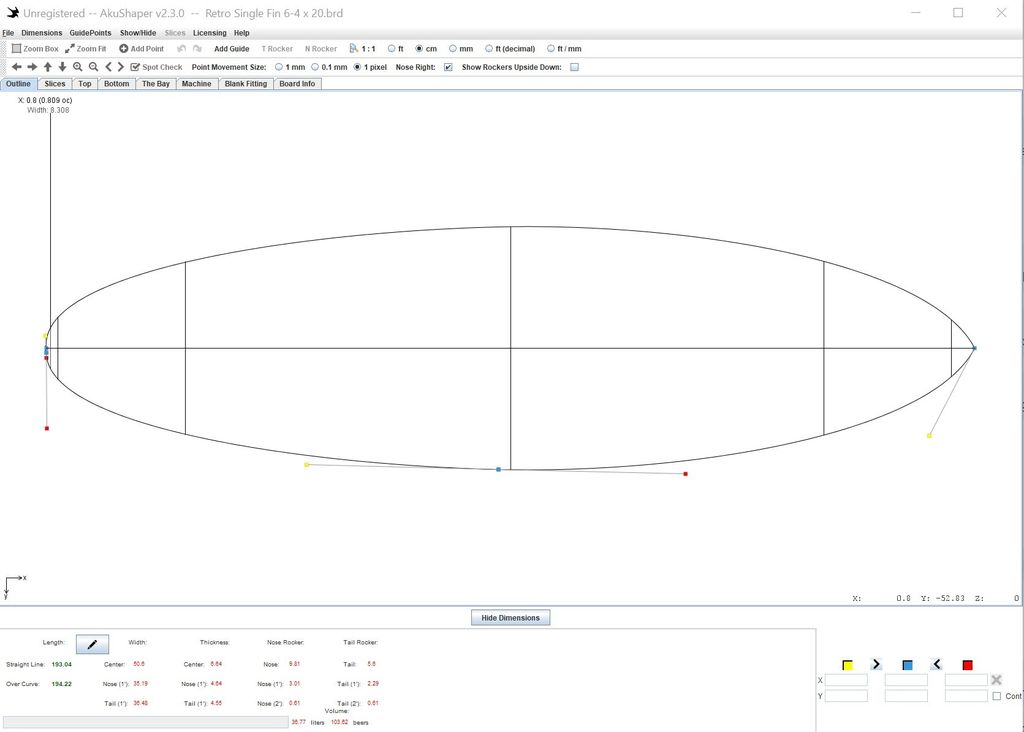

2/ Théorie et conception

Après avoir choisi un type de shape adapté à son niveau et son gabarit, Andrew a tracé sa planche dans le logiciel AKU Shaper.

3/ Découper le modèle

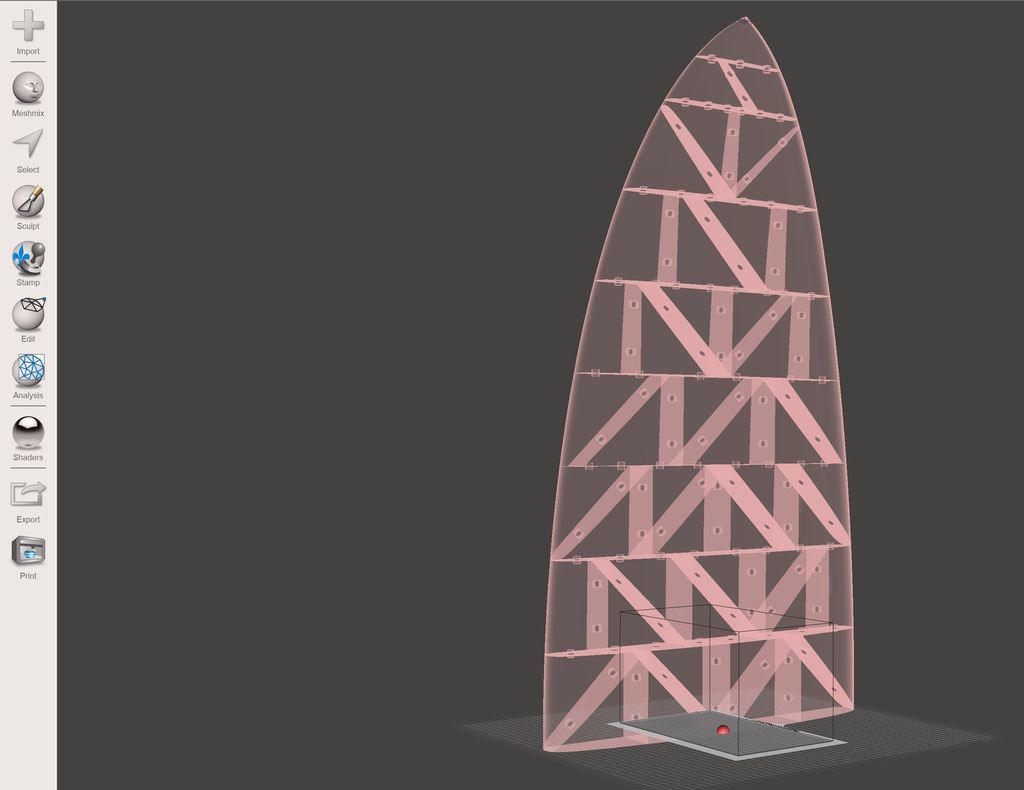

L’imprimante ne pouvant pas produire de pièces dépassant les 21cm de coté, il fallait découper son shape façon puzzle avec l’aide du logiciel Meshmixer. Andrew a tenu compte des contraintes physiques pour garder un rapport solidité/flex correct avec des pièces creuses pour qu’elles ne soient pas trop lourdes. Il fallait également ajouter des tiges pour relier les pièces et des trous pour la ventilation.

4/ Découpe et impression

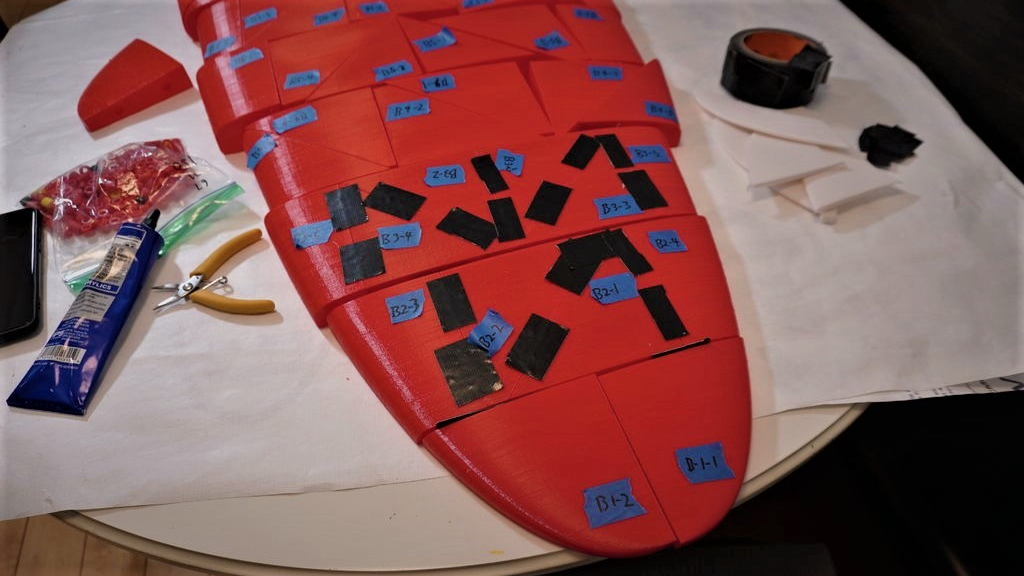

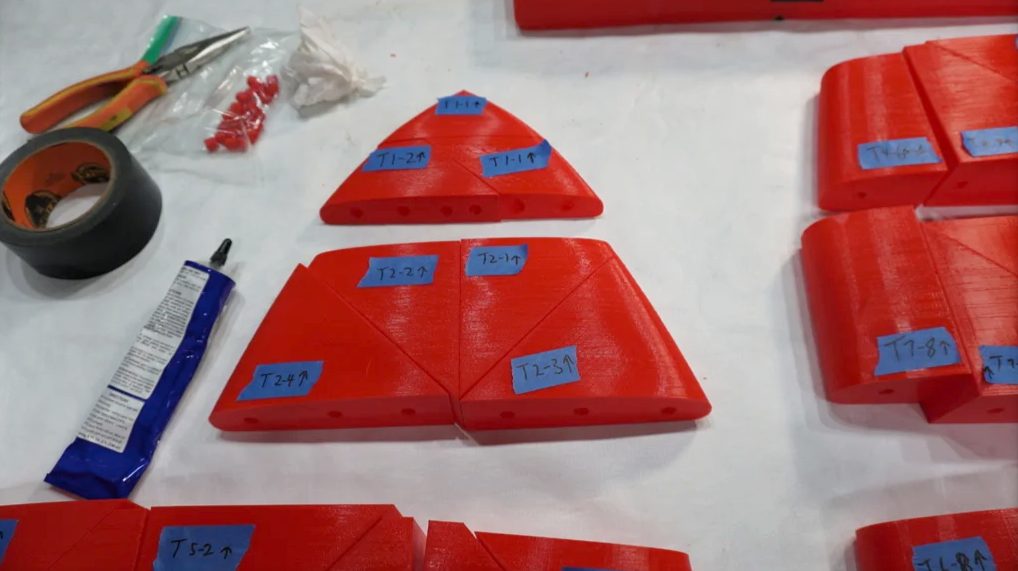

Après avoir préparé les fichiers avec le logiciel de découpage en tranches Cura, l’impression est lancée et les pièces immédiatement numérotées pour s’éviter un gros casse tête par la suite…

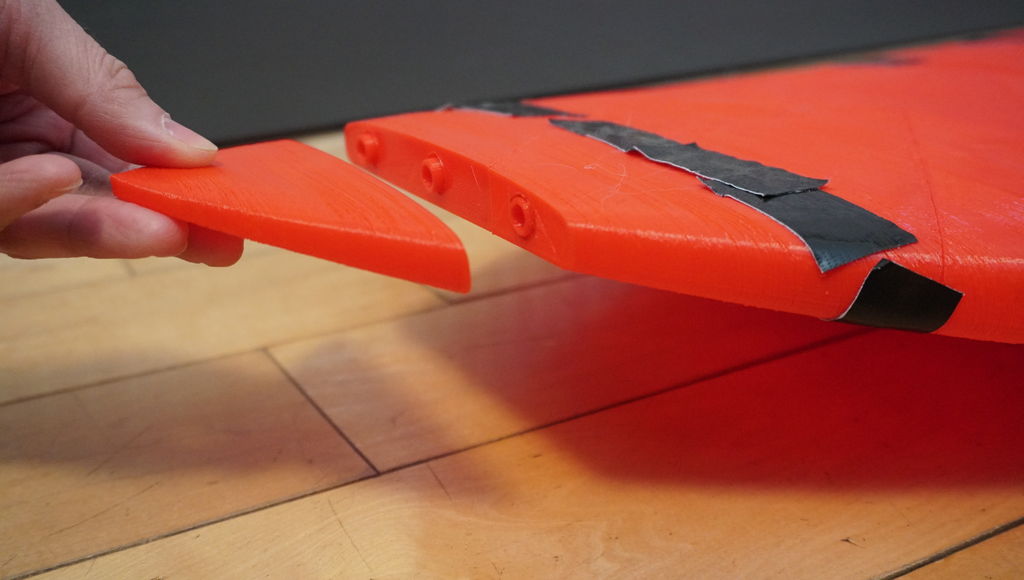

5/ Collage et assemblage

Après plusieurs tests, une colle acrylique semble donner les meilleurs résultats car elle fait légèrement fondre le PLA avant l’assemblage. C’est parti pour un puzzle de 95 pièces !

6/ Glassage

Andrew n’en est pas à son premier shape et heureusement car glasser le PLA semble plus difficile qu’un pain de mousse traditionnel. Ceci dit, 3 couches de fibre et un peu de résine époxy plus tard Andrew a finalisé sa planche !

Andrew promet qu’il ira la tester dès que le confinement sera levé… On est impatient de voir son modèle à l’épreuve des vagues !

LA VIDÉO

14 minutes pleines d’infos pour ceux qui parlent bien anglais ou ont un sens de l’observation aiguisé… Sinon le moment le plus intéressant est sans doute la phase d’impression qu’on peut voir à 4:35.